1.碳纤维SMC模压概述

01

碳纤维SMC

SMC(Sheet Molding Compound的缩写,即片状模塑料),碳纤维SMC是由短切碳纤维、基体树脂、助剂等材料按照一定的配

比,采用专业成型加工设备按照一定的工艺浸润而形成的片状模塑料。

SMC模压工艺的优点有很多,比如它具有操作简单、易于实现自动化、生产节拍短、可成型表面光滑结构复杂的制品等,可以预埋金

属成型,废料低等,另外应用碳纤维SMC模压工艺得到制品,其性能也非常出色:优异的机械性能、热稳定性、耐化学腐蚀性、加热

低收缩率与低吸水性。

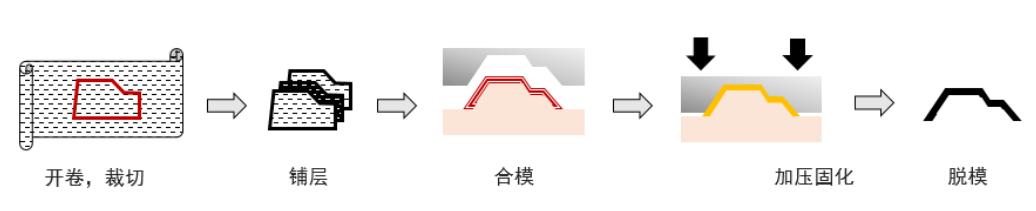

2、碳纤维SMC模压工序

01

材料检查

碳纤维SMC片材的质量对成型工艺过程及制品质量有很大的影响。因此,压制前必须了解料的质量,如树脂类型、纤维含量、面密度

及单重、薄膜剥离性,以及材料是否过期,纤维浸渍是否良好、有无杂质,薄膜覆盖有无破损、材料硬度及质量均匀性等。

02

材料裁剪

材料解冻至PE袋表面无水雾再进行裁剪,按制品的结构形状,加料位置,流程决定片材剪裁的形状与尺寸。尺寸多按制品表面投影面

积的70%-100%。为防止外界杂质的污染,上下薄膜在装料前才揭去,同时保持工作区域清洁,避免带入异物。

03

调整压机参数

①主要包括「压力」、「温度」及「成型时间」,具体根据产品厚度、材料要求、模具条件等确定。

②模具安装一定要水平,并确保安装位置在压机台面的中心;

04

清理模具

①要先彻底清理模具,并涂脱模剂,加料前要用干净纱布将脱模剂擦均,以免影响制品外观质量。对于新模具,用前必须去油。

②合模加热模具;

05

确认模具温度

①开模,用接触式测温仪测量型腔上、下模温度(注:前、后、左、中右、多测量几个点,确保模具表面温度达到材料要求的压制温

度之上,模心温度低于模腔5度左右);

②如果温度没达到,合模等待继续加热;

③如果温度达到后再次给上、下模喷脱模剂。

06

确认加料量及面积

①加料量:每个制品的加料量在首次压制时可按下式计算:加料量=制品体积*密度1.5g/c㎡;

②加料面积:加料面积的大小直接影响到制品的密度程度料的流动距离和制品表面质量,它与SMC的流动与固化特性、制品性能要

求、模具结构等有关。一般加料面积为70%-100%。过小会因流程过长而导致纤维取向,降低强度,增加波纹度,甚至不能充满模

腔;

③加料位置:加料位置与方式直接影响到制品的外观,强度与方向性。通常情况下,料的加料位置应在模腔的中部。对于非对称复杂

制品,加料位置必须确保成型时料流同时达到模具成型内腔各端部。

07

高温高压成型

当料块进入模腔后,启动机器,压机快速下行。当上、下模吻合时,缓慢施加所需成型压力,经过一段时间保温保压后,制品成型结

束。成型过程中要根据材料特性结合压机条件合理设定成型工艺参数。

1

成型温度:

SMC成型压力随制品结构、形状、尺寸及SMC增稠程度而异。形状简单的制品需要压力较小,形状复杂的制品需要压力较大。SMC增

稠程度越高,所需成型压力也越大,外观性能和平滑度要求高的制品,在成型时需较高的成型压力。总之,成型压力的确定应考虑多

方面因素。一般来说,碳纤维SMC成型压力在10-25Mpa之间

2

成型压力

SMC成型压力随制品结构、形状、尺寸及SMC增稠程度而异。形状简单的制品需要压力较小,形状复杂的制品需要压力较大。SMC增

稠程度越高,所需成型压力也越大,外观性能和平滑度要求高的制品,在成型时需较高的成型压力。总之,成型压力的确定应考虑多

方面因素。一般来说,碳纤维SMC成型压力在10-25Mpa之间。

3

成型时间

碳纤维SMC在成型温度下的固化时间(也叫保温时间)与它的性质及固化体系、成型温度、制品厚度和颜色等因素有关。 碳纤维SMC

成型时间通常在10-15分钟之间。

由于SMC是一种快速固化系统,因此压机的快速闭合十分重要。如果加料后,压机闭合过缓,那么易在制品表面出现预固化补斑,或

产生缺料、或尺寸过大。在实现快速闭合的同时,在压机行程终点应细心调节模具闭合速度,模具距离闭合一定距离时,减缓合模速

度,利于排气。

08

脱模及外观检查

①上模缓慢打开,待上升到10mm后确认产品是否卡模,确认产品留在下模后可将上模移至上限位。开取顶模机构,缓慢抬升将产品

取出;

②检查产品外观,看有无缺料、脏污、气孔、干纱等等,如没有喷漆需求的产品将溢出的毛边修理掉即可完成制品生产;